Förband och förbindare

En förbindare är en komponent som sätter ihop förpackningens delar med varandra. Det finns olika typer av förbindare. Huvudtyperna av förbindare är spik, skruv, bult, tråd, bleck, vinklar och klammer. Vanligast är spik och bult, som beskrivs närmare i avsnittet nedan. Hållfastheten i förbandet beror både på träets egenskaper, träslag och kvalitet, förbindarens effektivitet och konstruktionens utförande.

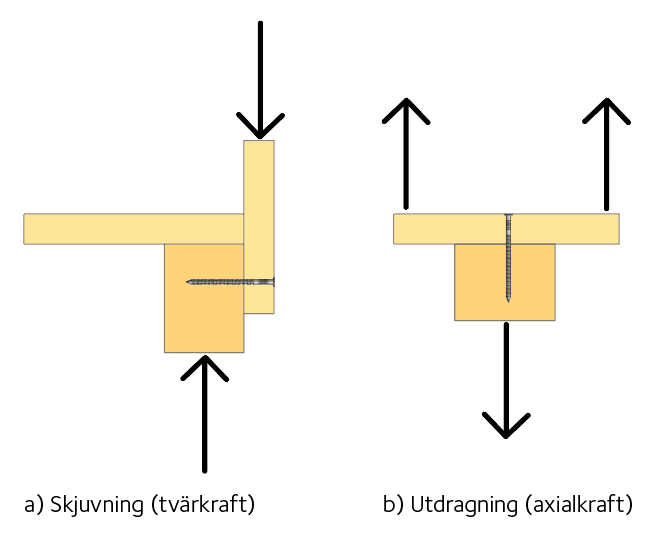

Vid belastning av förpackningen ska förpackningen hållas ihop på flera sätt. Förbindaren ska sitta kvar och inte dras ut vid axialkraftbelastning. Formen på förpackningen ska vara intakt och klara tvärkrafter och skjuvkrafter i vinkel.

Figur 2.1 Förbindaren ska väljas så att förpackningen hålls intakt vid belastning.

Spik

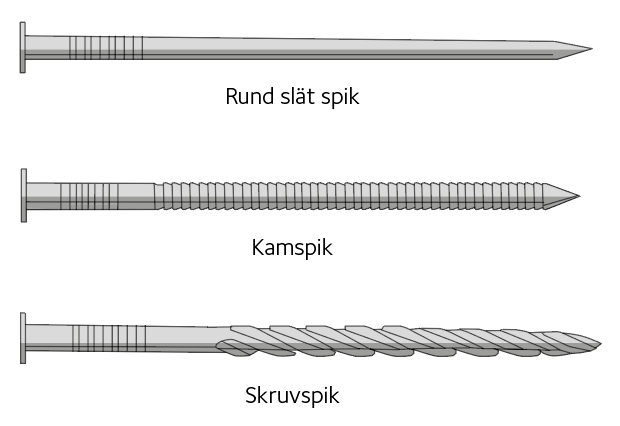

Spikförbandet påverkas av materialet i spiken, spikens profil, dimension och ytbehandling. Utdragshållfastheten påverkas av friktion mellan förbindaren och omkringliggande trä. Förbandets bärförmåga vid inverkan av tvärkrafter beror bland annat på spikens böjhållfasthet och diameter. För att förbättra utdragshållfastheten kan en slät spikstam profileras. I figur 2.2 visas några vanliga varianter på spikprofiler.

Materialet i spiken ska tåla fukt och inte rosta. För att undvika att spiken dras ut väljs en profilerad spik, kamspik, eller möjligen skruvspik. Utdragshållfastheten kan öka med upp till tre gånger vid val av kamspik istället för slät spik. Skruvspik har ett bättre utdragsvärde än en slät spik men sämre än en kamspik.

Vid val av spik och byte av spik bör data från spikleverantören tas in så att rätt egenskaper uppnås. Följande faktorer påverkar spikens egenskaper:

- Stålkvaliteten i spiken

- Spikens profil

- Spikens spets

- Behandling och ytskydd

- Dimension

- Styvhet.

En spetsig spik kilas lättare in i träet utan att skära av fibrerna vilket kan förbättra hållfastheten. Spikar med trubbig spets kan användas för att minska sprickor nära ändträ. Spikhuvudets diameter bör vara minst 2,2 gånger spikdiametern och vara tillräckligt tjockt för att inte deformeras vid belastning.

Ju högre densitet virket har desto högre utdragshållfasthet har spiken. Släta spikar är känsligare för att virket torkar än kamspik och skruvspik.

Figur 2.2 Vanliga spikprofiler.

Figur 2.2 Vanliga spikprofiler.

Spikens uppbyggnad

Stamtyp

Slät spik

Slät spik kräver minst kraft för att slås in, men har samtidigt sämst utdragsvärde. Slät spik används oftast till nitning, då den böjs lätt. Spiken ska vid nitning vara 6 – 8 mm längre än materialet som spiken ska genom.

Ringad spik/kamspik

Ringad spik, även kallad kamspik, kräver mest kraft för att slå ner och är den spik som har bäst utdragsvärde. Ringad spik ska inte nitas då den är styvare än slät spik.

Skruvad spik

Skruvad spik kräver mer kraft än en slät spik, men är lättare att slå ner än en ringad spik. Utdragsvärdet är bättre än slät spik, men sämre än ringad spik. Skruvad spik är tillverkad av en rund tråd.

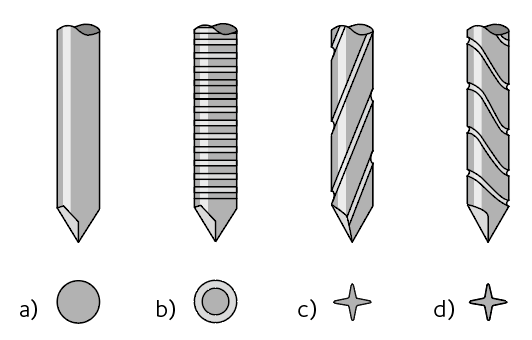

Vriden spik

Vriden spik har samma egenskaper som den skruvade spiken, men är istället tillverkad av en fyrkantig tråd.

Spetstyp

Diamantspets

Diamantspets är den vanligaste spetsen. Den är klippt från fyra håll och tränger ner mellan fibrerna i träet. Detta gör att träet pressas mot spiken och skapar bra hållfasthet. Vid toppvinkel under 40° är spikhuvudet spetsigt, annars trubbigt.

Nitspets

Nitspets är klippt från ett håll och används när spiken nitas.

Mejselspets

Mejselspets är endast klippt från två håll vilket gör att den ”klipper” mer fibrer än en diamantspets. Observera! Måste spikas tvärs fibern. Detta gör att risken för att virket spricker minskar, men hållfastheten sjunker.

Klippt spets

Klippt spets är nästintill helt platt. Den klipper fibrerna i träet och minskar sprickbildning. Dock sitter den inte alls lika bra som en spik med diamantspets.

Ingen spets

Spik utan spets är helt platt och har likvärdiga egenskaper som klippt spets.

Figur 2.3 Stamtyp

a) Slät spik

b) Ringad spik/kamspik

c) Skruvad spik

d) Vriden spik.

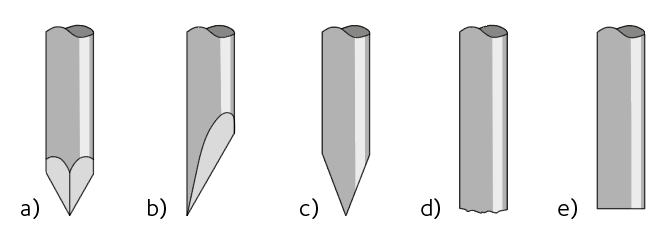

Figur 2.4 Spetstyp

a) Diamantspets

b) Nitspets

c) Mejselspets

d) Klippt spets

e) Ingen spets.

Spikförband och hållfasthet

Spikning vinkelrätt mot fiberriktningen jämfört med spikning parallellt med fiberriktningen, ökar utdragshållfastheten med 50 procent för slätspik, 33 procent för skruvspik och 25 procent för kamspik.

Om spiken är längre än den sammanlagda virkestjockleken bör de noddas eller nitas, det vill säga böjas tillbaka in i virket. Då ökar fogens hållfasthet samtidigt som risken för rivskador minskar. Noddningen ska vara ungefär 5 – 8 mm.

Två släta spikar inspikade symmetriskt 17° och 45° mot utdragsriktning resulterar i fördubbling av utdragshållfastheten. För skruvspik och kamspik minskar utdragshållfastheten vid skråspikning.

I Sverige anges som tumregel att vid sammanfogning av två virkesstycken ska 2⁄3 av spiklängden vid slät spik och 1⁄2 av spiklängden vid kamspik förankras i underliggande virke.

Ytbehandling genom varmförzinkning medför högre draghållfasthet för slät spik vid korttidsbelastning men har ingen nämnvärd effekt på kam- eller skruvspikars draghållfasthet. För att fastställa den dimensionerande kraften behöver beräkningar enligt Eurokod 5 utföras för att fånga upp de olika fall av belastning på spiken som emballaget väntas utsättas för.

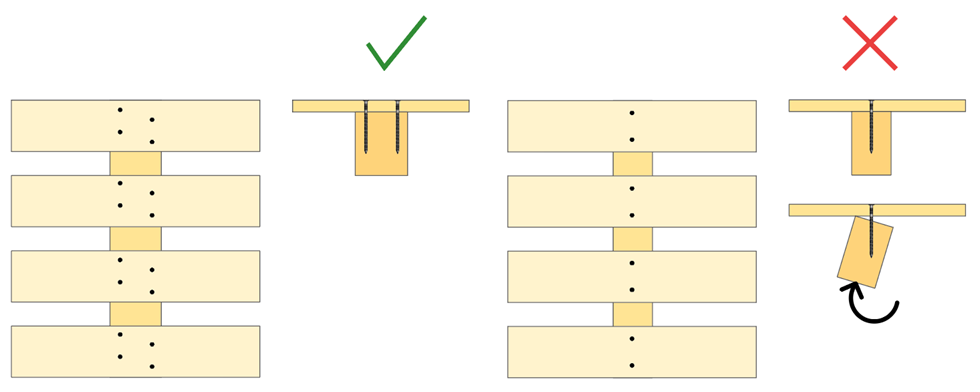

Spikningsmönster och täthet

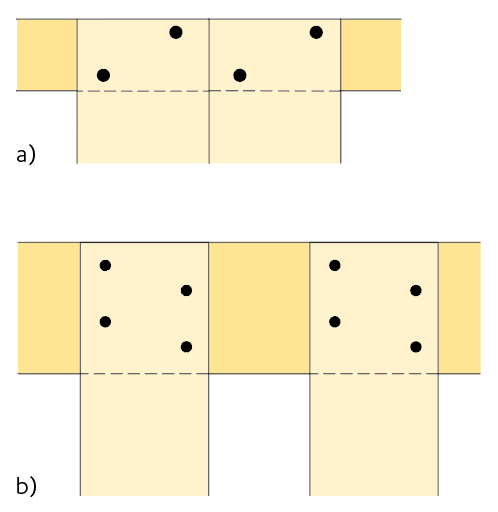

Allt för många spikar ökar risken för sprickor förutom att det ökar kostnaderna och tidsåtgången vid tillverkningen. Spikarna ska spridas så mycket som möjligt och inte placeras i samma fiber. Sitter spikarna för nära varandra sker ingen fördelning av belastningen och om de sitter för nära kanten på virket finns risk för sprickbildning och kantklyvning och därmed minskad bärförmåga. Se figur 2.5.

Det bör vara två spikar per förbindelsepunkt för att stabilisera ytan, se figur 2.6.

Figur 2.5

a) Bästa möjliga skjuvstyvhet med två spikar.

b) Bästa möjliga skjuvstyvhet med fyra spikar.

Figur 2.6 Två spikar per förbindelsepunkt behövs för att stabilisera förpackningen.

Skillnad mellan maskinspikning och manuell spikning

Det finns skillnader mellan maskinell och manuell spikning. Framför allt ger den maskinella spikningen en större jämnhet, samma inslagsvinklar och möjlighet till efterkontroll. Det innebär att spiken riskerar att utsättas för momentant högre belastning vid manuell spikning.

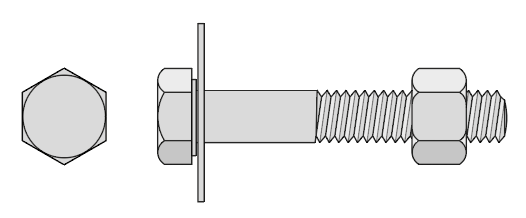

Bult

Bult används ofta när godset ska monteras fast på emballaget, som exempelvis vid kraftig lastpall, eller som förstärkning av lådor som ska användas till transport av höga godsvikter. Motståndskraften för bult beräknas enligt SS-EN 1995-1-1, kapitel 8. Vid användning av bult ska hålen maskinborras tight med en maxtolerans på 1 mm. Bultarna måste vara minst 10 mm tjocka och vid virkestjocklek över 80 mm vara minst 12 mm tjocka. Avståndet mellan bultarna ska vara minst 100 mm och riktningen ska vara från änden på virket längs med fiberriktningen. Bricka placeras vid muttersidan om arbetsytan.

Det finns ingen svensk standard för dimensionering av mutter men de tyska förpackningsriktlinjerna, DIN 603 1981-10, fungerar bra även som riktlinjer för svensk tillverkning.

Figur 2.7 Maskingängad skruv med bricka och mutter.

Skruv och träskruv

För att underlätta materialåtervinning och sortering av vissa produkter sker en utveckling av skruvning av emballage, för att få det rationellt. Ett exempel är spikskruven som kan spikas i och skruvas ur. Det sker också en utveckling av träskruvar, både avseende hållfasthet och effektivitet. Fördelen med en skruv i trä är att arbetet för att sortera emballaget i olika materialslag för materialåtervinning minskar.

Tabell 2.1 Dimensionering av lastbärande bult.

| Bult | Bricka, tjocklek (mm) | Rund bricka, yttre diameter (mm) | Fyrkantig bricka, sidmått (mm) |

| M 12 | 6 | 58 | 50 |

| M 16 | 6 | 68 | 60 |

| M 20 | 8 | 80 | 70 |

| M 22 | 8 | 92 | 80 |

| M 24 | 8 | 105 | 95 |