Lådor

Lådor av trä används för gods som behöver skyddas runt om, ska lagras under längre tid utomhus eller behöver extra skydd i form av torkmedel eller rostskydd. Lådor används också för större gods, gods i udda mått och för gods som har behov av inredning.

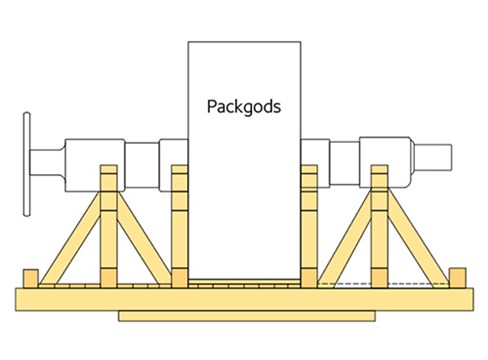

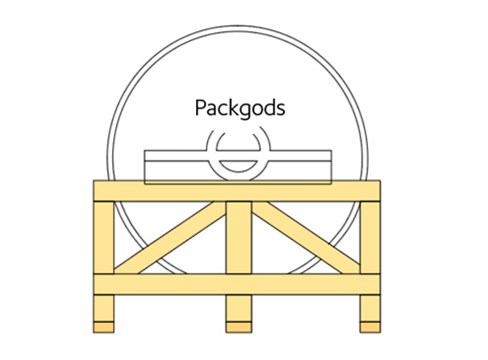

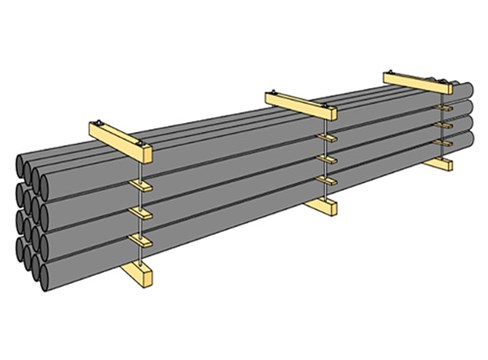

Trälåda avsedd för transport av rör. Foto Johan Ardefors.

Trälåda avsedd för transport av rör. Foto Johan Ardefors.

Tillverkning av lådor

Lådtillverkning är komplex eftersom de ofta innehåller mycket material, både i form av olika virkesprodukter och andra material och typer av förbindare.

Tillverkningen av lådor utgår från en grundkonstruktion och startar efter ordermottagning:

- Inkapning av virke med hjälp av kedjekap, skiktkap, optimeringskap eller handkap.

- Det är viktigt att inkapningen sker på ett sådant sätt att spill minimeras och de färdigkapade komponenterna är märkta och utlagda i rätt ordning för produktion av delar.

- Beroende på lådans storlek, antal av samma artikel och utformning tillverkas komponenterna i en viss ordning. Ofta inleds tillverkningen med botten. Därefter sidor, gavlar och lock. Parallellt med tillverkningen av delar tas eventuell inredning fram för placering på lådans botten.

- Komponenterna monteras.

- Lådan märks enligt instruktion och lastas ut för lagring och transport till kund.

Eftersom lådor är skrymmande och tidskrävande produkter är det viktigt att ha bra rutiner för planering av produktionen, så att kunden får varan i tid utan att för stora ytor tas i anspråk för lagring.

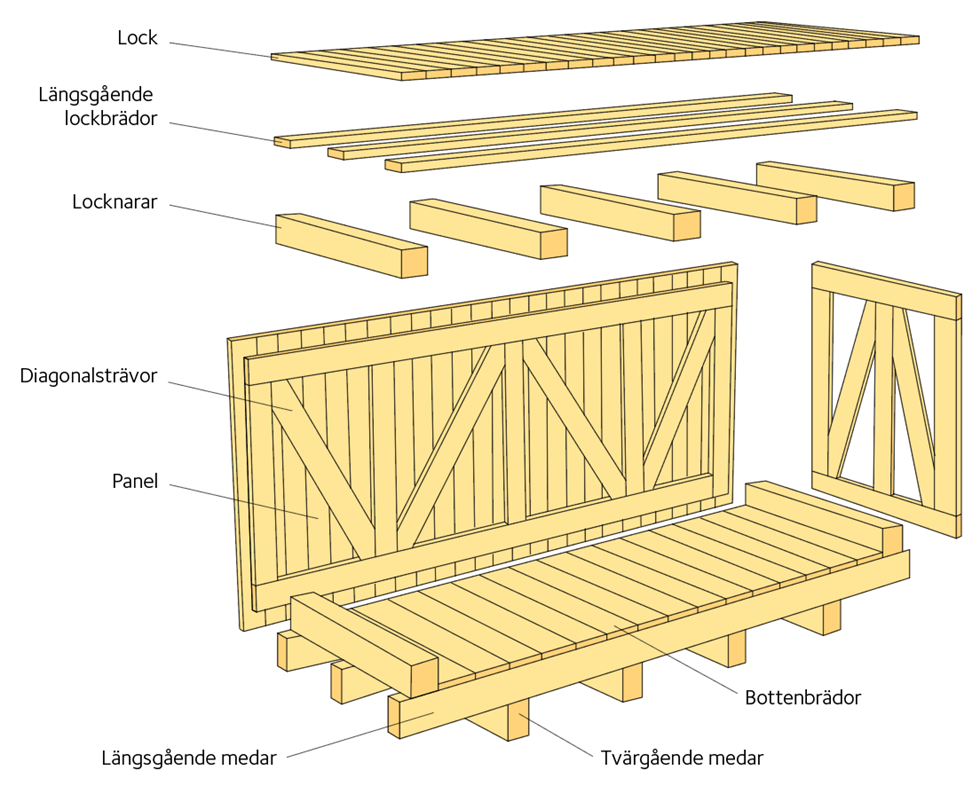

Lådans komponenter och virkesdimensioner

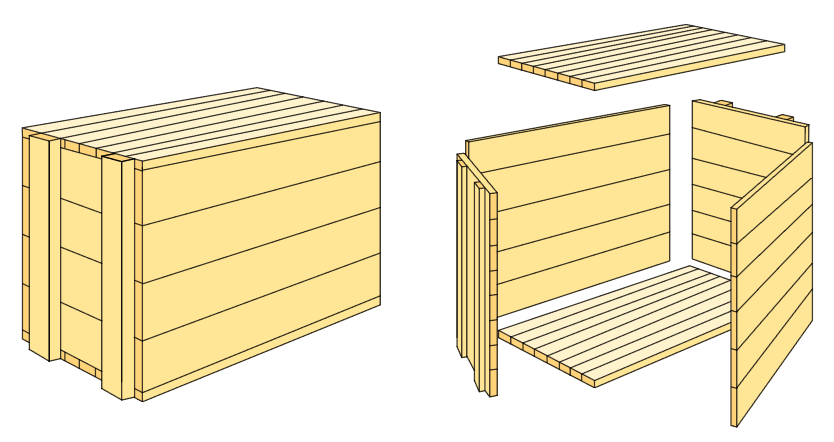

Både stora och små lådor har samma huvudsakliga komponenter. Vanligen har stora lådor en medbotten och små lådor kan ha en enklare botten. Gränsen mellan stora och små lådor varierar något mellan olika länder och beroende på vilka hanteringssystem som används för att lyfta emballagen med och utan gods.

Medar är längsgående virkesreglar som tillsammans med tvärgående plankor bär upp lasten och utgör lådans botten. Tvärreglar monteras i räta vinklar mot bottenmedarna för att fördela belastning mellan medarna och för att förstärka botten.

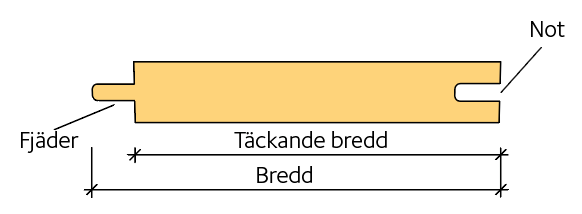

Väggar indelas i sidor och gavlar. Dessa ger skydd, styrka och stabilitet. Vanligen kläs lådan med horisontella panelbrädor, vilket ger snabbare tillverkning än om vertikala panelbrädor används. En fördel med att klä lådan med virke vertikalt är att brädorna är kortare, vilket innebär att det är lättare att nyttja spillängder, men antalet styck som ska hanteras ökar kraftigt vilket medför en högre arbetskostnad. Tjockleken på panelen varierar från 16 mm till 50 mm. Genom att använda spontat virke ökar stabiliteten.

Diagonalt kan lådan förstärkas med strävor, enkla, dubbla eller flera diagonalsträvor för att förhindra skjuvning, diagonal deformation.

Ibland förses lådorna med randlister som spikas på undersidan av medarna för att underlätta hantering med sling eller truckgafflar.

Inredning är delar som används för att säkra godset inuti en låda. Inredningen anpassas till godsets form och täcks ofta med en mjuk yta för att inte orsaka repor och skador på godset. Inredningen är också anpassad för att godset ska kunna fästas i lådan så att det inte kan röra sig och bli skadat under transport. Se vidare i kapitlet Val av emballagetyp (avsnittet Inredning).

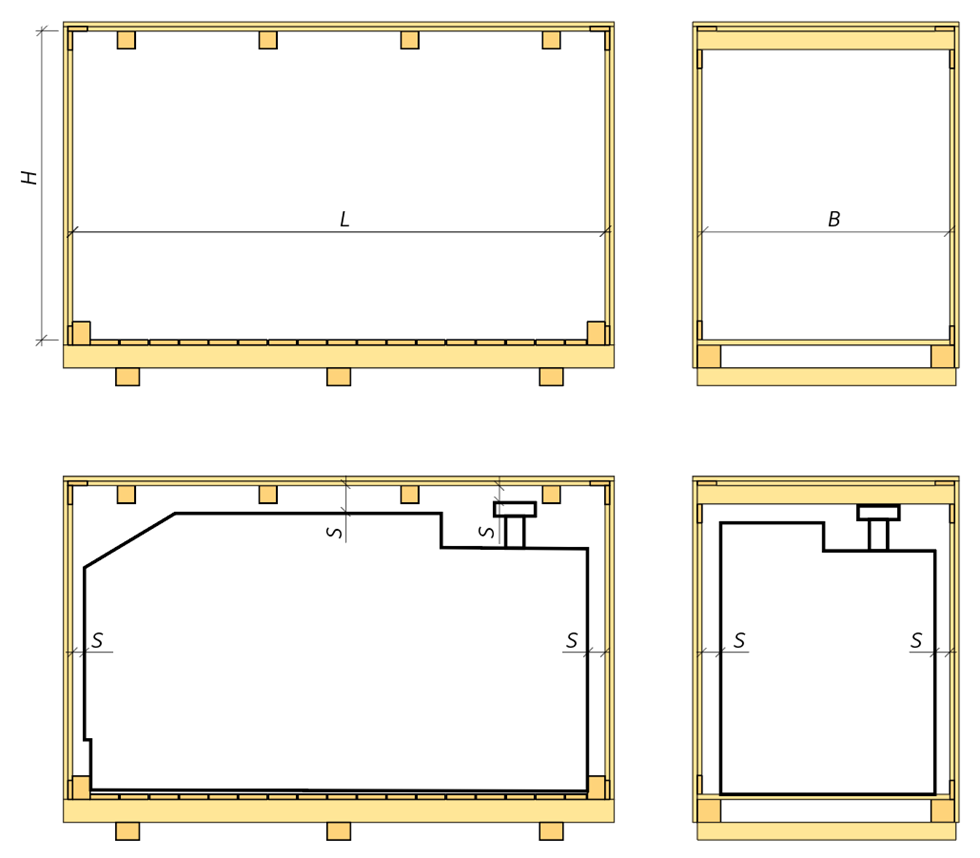

Vid dimensionering av lådor används alltid lådans innermått som utgångspunkt. Säkerhetsavståndet, S, mellan godset och lådans insida bör inte vara mindre än 30 mm. Vid känsliga punkter som kan behöva vadderas eller där barriär ska användas bör avståndet vara minst 50 mm.

Vid långt och smalt gods som inte bär sig själv väljs ett kraftigare utförande, medan ett enklare utförande kan användas om godset är kraftigt och självbärande.

Avstånden mellan nararna är vanligen 1 000 – 1 300 mm, ibland upp till 1 800 mm. Överhänget kan vara upp till 800 mm. Riktlinjer för snedsträvning visas i figur 4.17.

Det finns fler faktorer än sidsträvning som påverkar lådans hållfasthet och staplingsförmåga, exempelvis godsets utformning, förekomst av stöd och inreden, och förstärkning av plywood.

Ibland används vinkeljärn för fogförstärkning vid extra stora godsvikter.

Det är vanligt att lådan förstärks med ventilation om den ska fraktas långt eller till tropiska klimat, se figur 5.1. Utformning av ventilation utvecklas vidare i kapitel Metoder för fysikaliskt och kemiskt skydd.

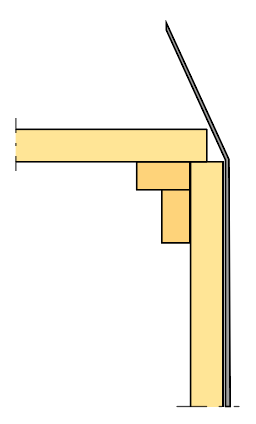

Vid slinglyft med stora godsvikter är det viktigt att tänka på att wiren eller kättingen inte ska skära in i träet. Under insidan av locket måste det också sitta en förstärkning så att locket inte knäcks. Se figur 4.18.

För att undvika inträngning kan ytskydd i form av papp eller plast användas.

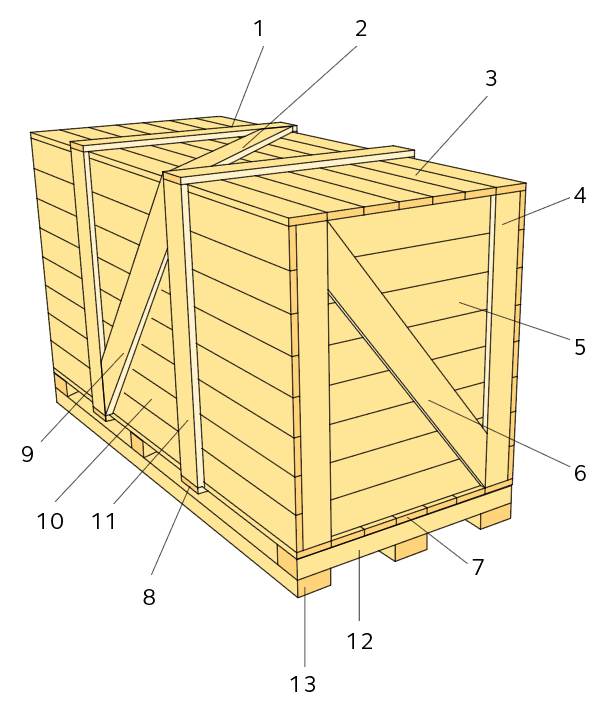

Figur 4.14 Lådbegrepp

1. Locknar

2. Locksträva

3. Lock

4. Gavelnar/läkt

5. Gavel

6. Gavelsträva

7. Botten

8. Bottennar

9. Sidsträva

10. Sida

11. Sidnar/läkt

12. Tvärslå

13. Med

Figur 4.15 Spontat virke.

Figur 4.16 Dimensionering av låda med säkerhetsavstånd från gods till insida.

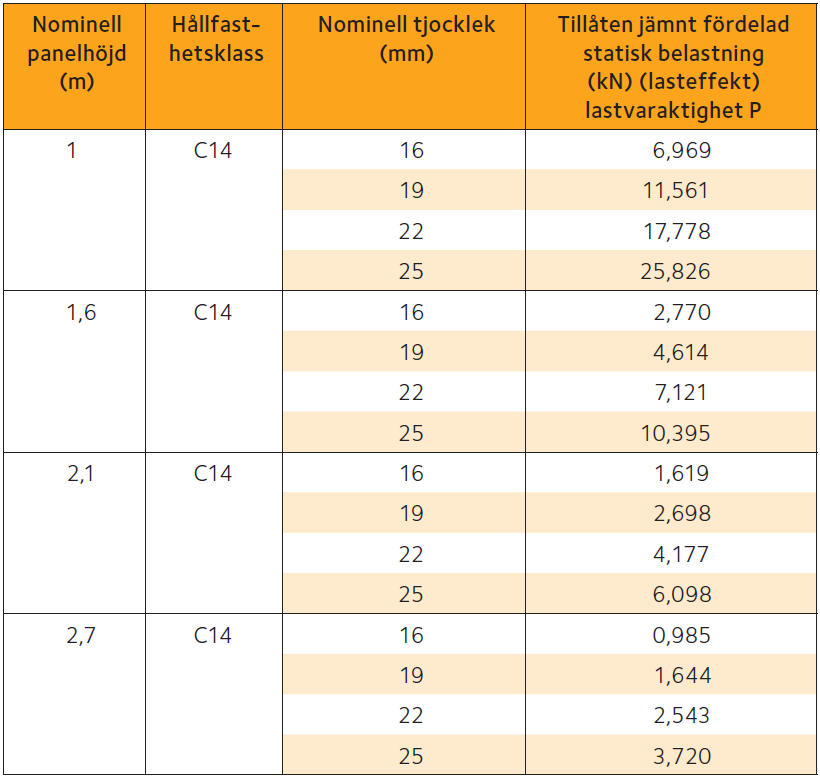

Tabell 4.3 Exempel på fördelning av bottennarar. Avser jämnt fördelad vikt, cirka 300 – 500 kg.

| Längd (mm) | Bredd (mm) | Höjd (mm) | Yta botten (mm2) | Volym (m3) | Avstånd från ände bottennar (mm) | Centrumavstånd bottennar (mm) | Paneltjocklek (mm) | Dimension bottennar (mm) | Antal bottennarar (st) |

| 1200 | 450 | 450 | 540 | 0,243 | 300 | 600 | 21 | 75 × 100 | 2 |

| 1500 | 750 | 750 | 1125 | 0,843 | 300 | 900 | 21 | 75 × 100 | 2 |

| 1800 | 1000 | 1000 | 1800 | 1,8 | 300 | 633 | 21 | 75 × 100 | 3 |

| 2500 | 1500 | 1000 | 3750 | 3,75 | 300 | 633 | 21 | 75 × 100 | 3 |

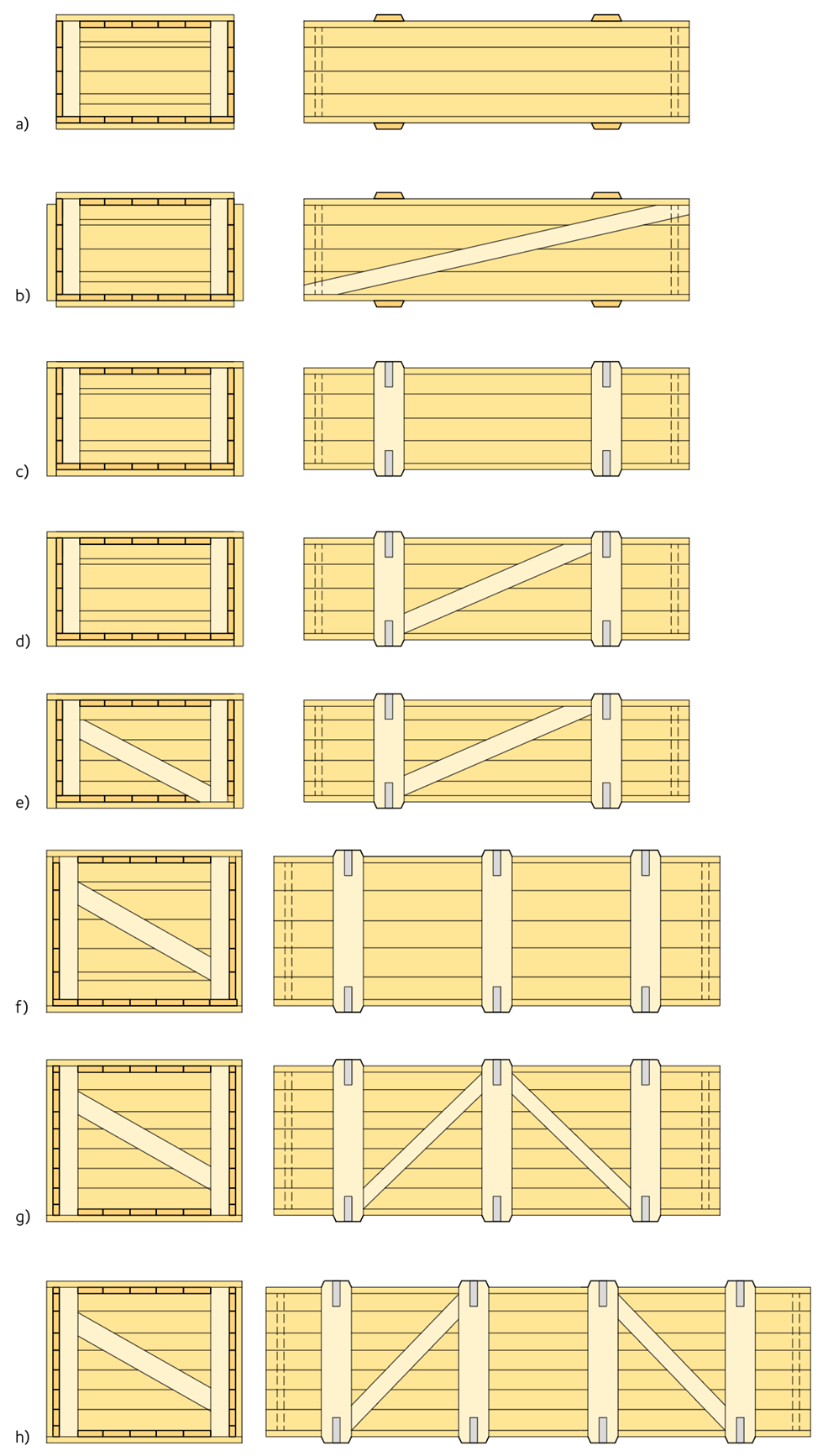

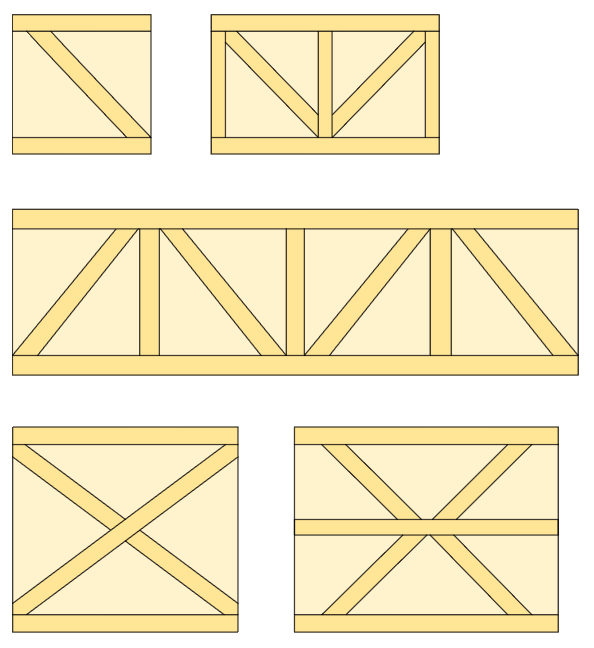

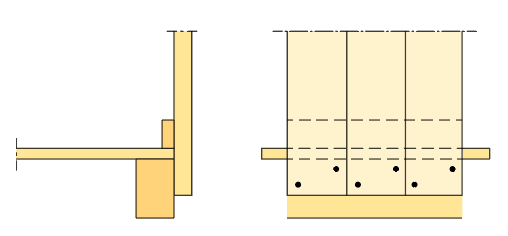

Figur 4.17 Förstärkning av lådor

Förstärkning av lådor i takt med ökad vikt och längd på godset. Hållfasthetsberäkningar styr vid vilken belastning förstärkningarna ska utföras.

a) Baslåda.

b) Förstärkt med en diagonalsträva i sidan.

c) Förstärkt med 2 narar.

d) Förstärkt med 2 narar och en diagonalsträva.

e) Förstärkt med 2 narar och en diagonalsträva, samt en diagonalsträva på gaveln.

f) Förstärkt med 3 narar samt en diagonalsträva på gaveln.

g) Förstärkt med 3 narar och diagonalsträvor.

h) Förstärkt med 4 narar och diagonalsträvor.

Figur 4.18 Hörnstolpe för förstärkning av lock.

Botten

Botten är oavsett konstruktionstyp en viktig bärande del av lådkonstruktionen. I synnerhet när godset är långt och tungt gäller att ju större låda desto säkrare utförande krävs. Den stora trälådan har en botten av medtyp. Bottenbrädorna bör läggas i kortriktningen och spikas mot syllarna eller medarna. Tvärreglar bidrar till att fördela belastningen och förstärka botten.

Godset ska alltid fästas mot och längs hela botten med bultar och skruvar eller i en ramkonstruktion som fästs i lådan. Botten ska föreberedas för att kunna lyftas med kran eller truck anpassat till tyngdpunkten med packat gods. Vid tyngre gods måste botten förstärkas. Hänsyn måste också tas till godsets tyngdpunkt, se figur 4.21.

Figur 4.20 visar enkla lådor i trä för låga och jämnt fördelade godsvikter.

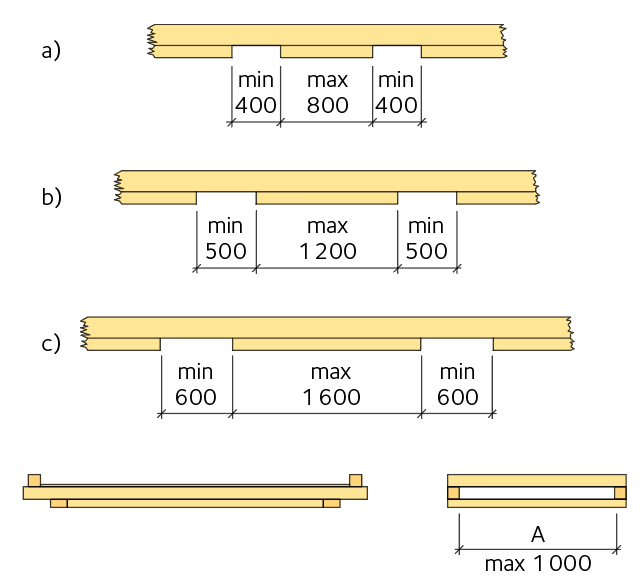

Botten på stora lådor förses med minst två bärande längsgående medar. Avståndet mellan medarna bör inte vara större än 800 mm, se figur 4.22.

Medar och reglar bör tillverkas av konstruktionsvirke. Det viktigaste kriteriet för dimensioneringen är böjhållfastheten. Medarnas höjd och toleranserna i höjdled är viktiga. Däremot har medarnas bredd mindre betydelse. Hållfastheten står i relation till kvadraten på medhöjden medan förhållanden mellan hållfastheten och medbredden är linjärt.

Meddimensionen kan minskas om konstruktionsvirke med högre hållfasthetsklassning väljs.

De tvärgående reglarna används för att överföra belastning inom emballaget. När en truckgaffel når in under tre av fyra medar kommer tvärregeln att överföra belastningen till den ”obelastade” meden och därmed göra förpackningen mer stabil.

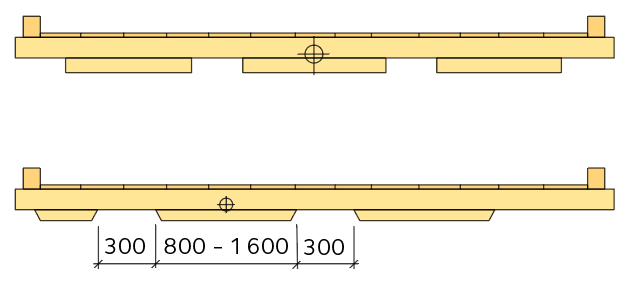

Figur 4.19 Utrymme och avstånd för truckgafflar vid olika godsvikter.

a) Bruttovikt ≤ 3 000 kg.

b) Bruttovikt ≤ 10 000 kg.

c) Bruttovikt > 10 000 kg.

Figur 4.20 Enkla trälådor för låga och jämnt fördelade godsvikter.

Figur 4.21 Tyngdpunktens inverkan på botten för lyft med gaffeltruck.

Figur 4.22 Större låda i genomskärning.

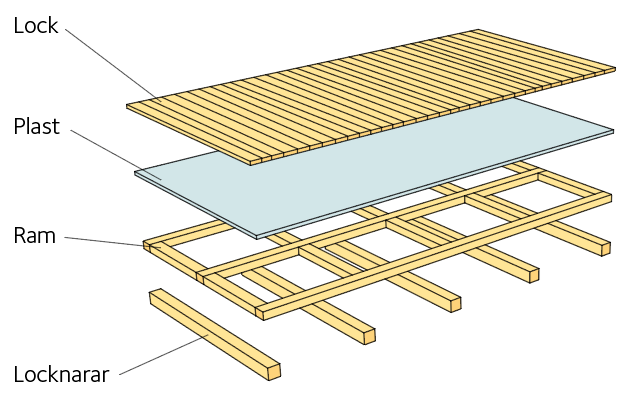

Lock

Lådlocket avgränsar kollit upptill och utgör en plan yta som symmetriskt kan belastas. Locket utgörs oftast av ett lager sammanfogade brädor med minst två narar i rät vinkel mot brädorna. En diagonalsträva rekommenderas för en bra skjuvstyvhet. Locket kan tillverkas av brädor med eller utan spont. Spikar med förhöjd utdragshållfasthet eller noddade spikar rekommenderas eftersom dragbelastning i lock kan leda till att spikarna dras ut.

Locket bör vara 3 – 5 mm mindre runt om än yttermåttet på lådans längd och bredd för att förebygga att locket lyfts av vid kranlyft.

Breda lock med stor yta bör förstärkas för att kunna motstå påkänningarna som uppkommer genom stapeltryck. Både överdelens panel och stödläkterna måste kunna motstå överliggande belastning och sidointryckning av gripande lyftdon. Sidointryckning förhindras ofta genom insättning av stödläkter eller av ett stabilt lock.

Lockförstärkningarnas kraftöverföring ska inte överlåtas på spikningen, utan läggas på ramkonstruktionen på sidorna eller på lämpligt sätt stöttas ända ned till botten om inte godset upptar locklasten. Ursågningar av lockförstärkningar ska undvikas, eftersom det medför att virkets tvärsnittsyta minskar vilket ger försämrad hållfasthet.

Figur 4.23 Exempel på uppbyggnad av lock till exportförpackning av trä.

Sidor och gavlar

Lådväggarna kan bestå av horisontella eller vertikala brädor av sågat eller hyvlat virke med eller utan not och spont. Lådväggarnas stabilitet och styrka kan ökas med förstärkningsläkter, strävor. Om lådans höjd är högre än 1,5 m bör den förstärkas med diagonalsträvor. Skarvning av brädor bör utföras med en förskjutning av minst ett naravstånd.

Diagonalsträva används för att förhindra skjuvning och är i brädklädda konstruktioner effektivare än att öka spiktätheten. Se figur 4.24. För bästa hållfasthet ska strävorna hålla en lutning på mellan 30 – 60°. Diagonalsträvorna kan spikas på lådans insida eller utsida. Ringad spik eller kamspik bör användas för ökad utdragshållfasthet. Det är viktigt att infästningen är god längs strävans hela längd och att ändarna sitter stadigt i ramen på gavel eller sida.

Diagonalsträvor är ett effektivt sätt att förstärka en trälåda. Foto Lennart Bergvall/Karl Hedin.

Diagonalsträvor är ett effektivt sätt att förstärka en trälåda. Foto Lennart Bergvall/Karl Hedin.

Figur 4.24 Exempel på diagonalsträvning.

Lådor och förband

Lådans delar hålls samman med någon typ av förband. I Sverige används i huvudsak kamspik. Skruv kan användas för att underlätta särtagning av lådan men det tar betydligt längre tid att foga samman komponenterna jämfört med att spika, även om det sker en utveckling av skruvspikpistoler. Dessutom är skruv dyrare än spik.

Belastning påverkar olika delar av en låda. Fogarna utsätts för tvärkrafter och axialkrafter med skjuvning respektive utdragspåkänningar som följd. Stödläkter, exempelvis narar och hörnstolpar, utsätts huvudsakligen för tryckbelastning. Påkänningarna på medar och reglar utgörs främst av mestadels böjning men även skjuvkrafter kan ge en betydande påverkan på konstruktionen. För panelbrädor kan påfrestningar uppstå i form av böjning, tryck eller dragspänning.

Spiktjockleken ska dimensioneras efter den tunnaste virkesdelen som ingår i förbandet. Genomgående spikars längd ska väljas så att spikspetsarna kan noddas med en längd av minst 5 mm. Observera att spikspetsarna inte får vara synliga. Spikhuvudena bör försänkas till maximalt 3 mm ner i virket. Spikförbindelse i ändträ betraktas inte som bärande och tas inte med i beräkningarna. Spikning av narar genomförs med växelvis förskjutning.

Som minsta spikavstånd gäller som exempel i relation till spikens diameter:

I kraftriktningen

- 12 gånger diametern från den belastande kanten,

- 10 gånger diametern under varandra,

- 5 gånger diameter från den obelastade kanten.

Vertikalt kraftriktningen

- 5 gånger diametern från kanten,

- 5 gånger diametern under varandra.

Figur 4.25 Hög spiktäthet längs mellan panel och med bidrar till att minska skjuvpåfrestningar vid gripande lyft.

Fogning av långsidor mot gavlar

De vertikala fogarna råkar i de flesta fall ut för dragbelastning. Ringad spik eller kamspik förbättrar hållfastheten avsevärt i jämförelse med spik med slät profil.

För spikförbanden gäller att spikarnas diametrar och längder påverkar lådans hållfasthet enligt följande:

- Ökad diameter möjliggör högre belastning.

- Ökad längd vid rak spikning möjliggör större belastning vid utdragning i proportion till spikens ökande inträngning i virket.

- Ökad spiklängd resulterar inte i någon ökning av foghållfastheten vid belastning tvärs spiken.

Tabell 4.4 Omräkningsfaktorer för andra spikdiametrar.

| Spikdiameter (mm) | Utdragning: multiplicera med faktorn | Skjuvningsvärden | ||

| Delens minimitjocklek | Multiplicera med faktorn | |||

| Övervirke, del mot spikhuvud (mm) | Inträngning i undervirke, del mot spikspets (mm) | |||

| 2,65 | 1,00 | 19 | 32 | 1,00 |

| 3,00 | 1,13 | 22 | 36 | 1,12 |

| 3,35 | 1,26 | 25 | 40 | 1,24 |

| 3,75 | 1,41 | 29 | 45 | 1,38 |

| 4,00 | 1,51 | 32 | 48 | 1,49 |

| 4,50 | 1,70 | 38 | 54 | 1,70 |

| 5,00 | 1,89 | 44 | 60 | 1,91 |

Tabell 4.5 Tillåtna belastningar på spik och skruv.

| Säkra arbetsbelastningar på förbindare | Högsta tillåten last per 30 mm inträngning av förbindare | |

| Förbindare (mm) | Utdragning (kg) | Skjuvning (kg) |

| Rund slät spik 90 × 50 × 2,65 | 8 | 23 |

| Rund slät spik 90 × 50 × 2,65 med noddning | 20 | 23 |

| Rund slät spik 90 × 50 × 2,65 pistolspikad | 8 | 20 |

| Rund slät spik 80 × 50 × 2,65 med skråspikning | 12 | 23 |

| Rund slät spik 70 × 50 × 2,65 med skråspikning | 12 | 23 |

| Rund slät spik 90 × 50 × 2,65 med T-skalle | 6 | 20 |

| Fyrkantig vriden spik 90 × 50 × 2,65 | 18 | 23 |

| Kamspik 90 × 50 × 2,65 | 30 | 31 |

| Kamspik 80 × 50 × 2,65 | 28 | 29 |

| Rund galvaniserad slät spik 90 × 50 × 2,65 | 20 | 25 |

| Kamspik pistolspikad 90 × 50 × 2,65 | 30 | 29 |

| Driven träskruv 50 × 3,4 nr 6 | 29 | 34 |

| Hammardriven träskruv 50 × 3,4 nr 6 | 26 | 31 |

| Klammer 50 × 9 × 1,63 mejselspets | 4 | 14 |

| Ytbelagd klammer 50 × 9 × 1,63 mejselspets | 7 | 14 |

Beräkning av antal spik eller förbindare vid fogning av gavel mot botten

- Välj typ av förbindare.

- Fastställ om drag- eller skjuvbelastningar kommer att uppstå.

- Avläs ”Säker arbetsbelastning på förbindare” ur tabell 4.5.

- Tabellen utgår från spikdimension 50 × 2,65 mm. Omvandla om spikdimensionen inte är 50 × 2,65 mm enligt den faktor som anges i tabell 4.4.

- Notera ny säker arbetsbelastning per spik i kg.

- Addera innehållets totalvikt med bottens vikt. Notera värdet i kg.

- Dividera det värde som erhålls för totalvikt + bottenvikt med det värde som erhålls för arbetsbelastning per spik ovan för att fastställa det totala antalet jämnt fördelade spikar.

- Öka spiktätheten eller antal spik om lasten är ojämn eller dynamisk.

Beräkning av antal spik

Godsvikt + bottenvikt/(arbetsbelastning/spik)

Arbetsbelastning/spik avläst ur tabell 4.5 med en justering ur tabell 4.4.

Dimensionering för att klara olika belastningar

Skjuvmotstånd

Om lådan har för lågt skjuvmotstånd finns risk för att lådans innehåll skadas, fel uppstår i lådstrukturen och att lådans motstånd mot överliggande tryckbelastningar minskar. Skjuvmotståndet kan ökas genom strävning eller användning av träbaserade skivmaterial. Skjuvningsvärdena för en panelbräda med en bredd på mellan 75 mm och 150 mm kan antas vara densamma förutsatt att spiktätheten ökas vid ökad bredd.

Punkteringsbeständighet

En viktig faktor vid val av panelbrädor är punkteringsbeständigheten, det vill säga motståndet mot punktering av en truckgaffel. I jämförelse med tjockleken är brädans bredd av mindre betydelse för hållfastheten. Hållfastheten förhåller sig linjärt till brädans bredd och kvadratiskt till dess tjocklek. Se tabell 4.6. Värdena baseras på 100 mm breda brädor.

Exempel:

En truck med vikten 1 500 kg och hastigheten 0,5 km/h har rörelseenergin (0,5 ∙ 1 000 ⁄ 3 600)2 ∙ 1 500 ∙ 0,5 = 14,5 J.

För att få en uppfattning om punkteringsrisken krävs en brädtjocklek på 16 mm på en stor låda för att förhindra punktering om en gaffeltruck på 1 500 kg framförs i hastigheten 1 km/timme och stöter mot lådan.

Tabell 4.6 Punkteringsmotstånd i mindre paneler.

| Material 1) Hållfasthetsklass | Nominell tjocklek (mm) | Brottkraft 2) (kN) | Böjning vid brott (mm) | Maximal töjningsenergi (J) 3) |

| Gran och furu C14 | 9 | 0,081 | 32 | 3 |

| 16 | 0,256 | 18 | 5 | |

| 25 | 0,625 | 11 | 7 |

1) Alla material är av de lägsta kvalitetsklasserna, utom barrträ med not och spont, som är av G4-2 enligt SS-EN 1611-1.

2) Alla värden som anges i denna kolumn är medelvärden för brottbelastningar och ej tillåtna belastningar.

3) 1 J = 1 Nm.

Tryckhållfasthet

Det är nödvändigt att känna till lådväggarnas tryckhållfasthet om lådor ska staplas på varandra. Lådbrott kan inträffa när den överliggande lasten är större än vad den underliggande lådans väggar tål.

De värden som anges i tabell 4.7 förutsätter en vertikal panelbräda med styv fog i lådväggens över- och underdel. Panelbrädbredden saknar betydelse och har därför inte tagits med i tabellen.

Vertikal stöttning kan förhindra att brädorna i väggarna bågnar. Det är viktigt att lådan utförs skjuvstyv om maximal tryckhållfasthet ska uppnås. En stark överdel bidrar till att förhindra tryckbrott i väggarna i anslutning till buckling.

Det är viktigt att lådorna är konstruerade med rätt drag- och tryckhållfasthet för att klara stapling och hantering med truck. Foto Lennart Bergvall/Karl Hedin.

Det är viktigt att lådorna är konstruerade med rätt drag- och tryckhållfasthet för att klara stapling och hantering med truck. Foto Lennart Bergvall/Karl Hedin.

Draghållfasthet

Lådväggens draghållfasthet behöver bara tas med i beräkningen om lådorna ska lyftas med gripande lyftdon eller med lyftanordningar fastsatta mot lådans sidor. När lyft sker på detta sätt utsätts panelbrädorna för dragpåkänning och överför skjuvbelastning till fogen mellan vägg och bottenmed, vilket måste beaktas vid konstruktionen. Överdelens reglar kan också utsättas för skjuvbelastning beroende på konstruktionen.

Även om en låda är konstruerad för lyftning med två gripande lyftdon kanske metoden inte tillämpas i praktiken. Om endast ett gripdon används kommer dubbel belastning att uppstå på panelbrädor och stödläkter i det område där gripdonet använts.

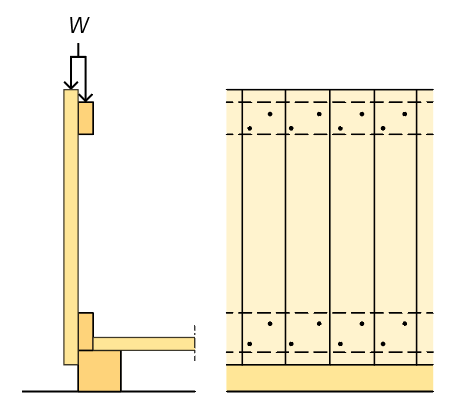

Figur 4.26 Belastningssätt på regel och panel där tabell 4.7 kan användas. W avser ovanliggande belastning i kg.

Tabell 4.7 Tillåten tryckbelastning per löpmeter väggpanel