Herrestaskolans knallröda entré lyser från långt håll bland de pinfärska flerbostadshusen och de – än så länge – obebyggda fälten i bakgrunden. Den nya Barkarbystaden i Järfälla kommun växer med en takt av 1 000 lägenheter om året och den 10 januari tog 400 elever sin nya skola i besittning. Snart är det slutbesiktning och Ian Craig, kommunens projektledare för bygget, ser tillbaka på en nästan fyra år lång process som började med en arkitekttävling 2011. Vinnare blev Liljewall arkitekter. Deras förslag var knappast tänkt att uppföras i trä – men där var Ian Craig och kommunens stadsarkitekt Anders C Eriksson säkra på sin sak. Skälen? Klimatet!

– Vi sa att nej, bygger vi den här skolan i betong innebär det att vi släpper ut sådär 1 600 ton koldioxid. Väljer vi i stället trä hamnar vi på 900 ton, säger Ian Craig.

Den mängd trä som gick åt att bygga den nya skolan binder dessutom omkring 2 000 ton koldioxid, vilket ger en nettovinst på mer än 1 000 ton.

– Jag och Anders bollade det här lite fram och tillbaka. Vi hade tankar om att trä, Sverige och fukt, kommer det att funka?

Engelskättade Ian Craig sökte och hittade tre skolprojekt i sitt gamla hemland. Med tanke på hur fuktigt det är i England så måste det ju funka här också, tänkte han.

– Vi åkte dit och gjorde besök på två skolor i Norwich och en i London.

Resultatet blev ett tydligt uppdrag till arkitekten – rita så att det går att bygga i KL-trä.

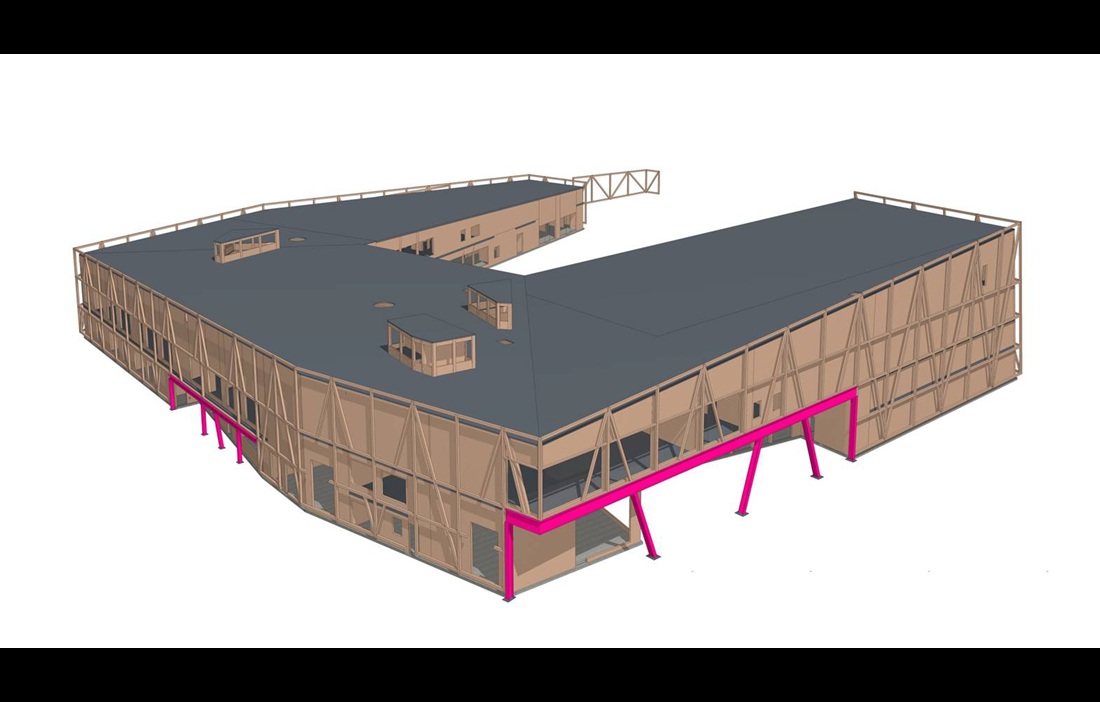

Herrestaskolan är den första skolan i Sverige att byggas helt i KL-trä. Den totala ytan är drygt 8 200 kvadratmeter. Det är också Sveriges första skola att uppföras utifrån certifieringen »Miljöbyggnad Guld«. Det är ett krav som Järfälla kommun ställer på alla nya byggnader och innebär bland annat att skolan är självförsörjande på fastighetsel genom solceller på taket. Certifieringen är svår att uppnå och i skrivande stund är det inte klart om den går igenom även om skolan är gestaltad och byggd utifrån den. Den svåraste utmaningen var att anpassa byggnaden till certifieringens höga krav på god akustik.

Fläktarna som driver ventilationssystemet orsakar buller och vibrationer. Lösningen blev ett betongskikt på golvet. Över betongen vilar hela den fartygsmaskinlika fläktanläggningen på I-balkar av stål som i sin tur försetts med fjädrande fötter som tar upp svängningarna. Det är för övrigt det enda stället i hela huskroppen där betong ingår, förutom i bottenplattan.

Gips används bara där det behövs för att dölja installationer. I vissa tak finns akustikplattor och på många väggar sitter smala granribbor, monterade med en centimeters mellanrum. Bakom ribborna sitter en ljuddämpande väv. I övrigt ligger KL-träets yta i dagen.

– Det svåraste var faktiskt att få alla underentreprenörer att tänka trä i alla detaljer. De är uppfödda med betong, det är vad man bygger stort med i Sverige. Med trä måste man tänka annorlunda!

3 500 kubikmeter virke gick åt till bygget. Förutom KL-träet utgör takets limträbalkar ett särskilt kapitel. I skolans sporthall har de en spännvidd på över 30 meter. Det största träelementet i taket är närmare 4 meter högt och väger 14 ton. För leverantören Moelven blev det ett av de största projekt de någonsin gjort.

Även på byggnadens utsida sitter limträbalkar i ett sicksack-mönster. I första hand sitter de där av estetiska skäl men även av stabiliserande – dessutom fungerar de som distanser mellan KL-träet och fasadens halvtransparenta glas. Från början var det tänkt att glaset skulle lysas upp inifrån, något som tyvärr inte gick att genomföra.

Processen ställde stora krav på upphandlingen. Allt underlag från kommunen framhöll tydligt att huset skulle byggas i KL-trä.

– Där fick vi mycket erfarenhet från England, där man byggt mycket med kl-trä. Här tycks det ännu inte vara så vanligt, säger Ian Craig.

För brandskyddet är huset försett med sprinkler riktade både uppåt och nedåt. Vanliga nedåtvinklade sprinkler ger inget brandskydd för de bärande träbalkarna.

– Det var en utmaning för våra brandkonsulter och det fanns inte så mycket hjälp att hämta i böckerna.

De 3 x 14 meter långa byggelementen levererades med en fuktkvot på 12 procent, med en variation på 2 procent. Men innan det gick att bygga in dem måste de torkas ner. Värdena varierade beroende på var elementet skulle sitta. Det blev ett logistiskt problem på byggplatsen, med övertäckning och ventilation och gissningsvis det svåraste i uppdraget för byggentreprenören Skanskas del.

– I upphandlingen säger många konsulter att de kan jobba med trä. Men de har sällan jobbat med KL-trä. Vi får de konsulter vi får och hoppas att det ska funka.

Bygghandlingarna togs fram av den engelska konstruktören Smith & Wallwork. Det är samma företag som har arbetat med de två skolor i Norwich som Ian med kollegor besökte i början av byggprojektet.

– Det kanske har förändrats nu, men för tre år sedan hittade vi inga företag i Sverige som kunde KL-trä, säger Ian Craig.

– Det finns en inlärningsperiod med allting som är nytt. Hade vi jobbat med betong skulle vi inte ha behövt betala för konsulternas kunskapsinhämtning, för det kan de redan. Vi var också tvungna att lära oss själva en massa för att kunna styra processen.

Ian Craigs slutsats är enkel: Satsa på KL-trä om huskroppen är lämplig för det. Slutnotan för bygget är inte klar ännu. Men inget pekar på några avsevärda avsteg från de budgeterade 327 miljonerna, en kostnad som skulle blivit ungefär densamma om huset uppförts i betong. Byggnaden har varit lite av ett pilotprojekt, det finns potential för att i framtiden bygga billigare. Vissa tekniska lösningar blev dyrare, som akustiken, brandskyddet och ventilationen. Men den förlusten tog kommunen igen med en 14 veckor kortare byggtid. En bonus var att det, i stället för den råa och fuktiga miljö som betongen skapar, var varmt och behagligt på byggplatsen.

– De byggare som var här vill inte gå tillbaka till betong för det blev en sådan trevlig arbetsmiljö. Vi hade till och med en hemlös som brukade övernatta här!

Text Mårten Janson