Det är inte många material som kan mäta sig med limträ när det gäller mångsidighet. Det är både starkare och styvare än massivt konstruktionsvirke och i förhållande till sin egenvikt är det ett av de starkaste konstruktionsmaterialen. Limträ bjuder dessutom in till samarbete mellan arkitekter och ingenjörer genom den praktiskt taget obegränsade friheten i design och utförande.

Sverige har i dag tre tillverkare av limträ – Moelven Töreboda, Martinson Group och Setra Trävaror. Vi börjar med en utflykt till årets jubilar – världens äldsta limträfabrik, vackert belägen i Töreboda alldeles intill Göta kanal mellan Vänern och Vättern. Dels för att få en pratstund med Johan Åhlén, vd för Moelven Töreboda, dels för att göra en djupdykning i företagets arkiv med bilder, dokument och publikationer från åren som gått.

– När det gäller limträtillverkning är mycket sig likt sedan den första limträbalken tillverkades här i Töreboda 1919. Tekniken bygger fortfarande på att sammanfoga högkvalitativt virke till stark och hållbar balk. Men både teknik och produktionsprocesser förändras med tiden. Ofta under löpande produktion och i samverkan med kunder, säger Johan Åhlén.

Hos Moelven Töreboda har utvecklingsarbetet i den anrika limträfabriken följt två huvudspår. Den ena delen har handlat om att hitta konstruktionslösningar och byggsystem som uppfyller specifika krav. Det kan till exempel handla om att förbättra akustiska och dynamiska egenskaper, som att minska stegljud i flervåningshus eller förhindra att höga hus svajar, vilket är en utmaning när man arbetar med lätta konstruktioner som trä.

Det andra spåret är utvecklingen av företagets egna produktionsprocesser, det vill säga att snabba på dem med bibehållen kvalitet och helst också till en lägre kostnad.

Det är en pigg hundraåring som vi möter. Verksamheten i limträfabriken har långt ifrån slagit ner på takten utan präglas fortfarande av nyfikenhet, driv och framåtanda. Just nu har man ett finger med i spelet när det gäller utvecklingen av vindkraftstorn i trä tillsammans med företaget Modvion. Det är en patenterad teknologi där en limträkonstruktion gör att både vikt och produktionskostnad kan hållas nere. Även transporten revolutioneras genom att träelementen utgör mindre delar i en byggsats som monteras till cylindrar på plats.

– Vi har varit delaktiga i utvecklingen av projektet under två års tid och hoppas verkligen att det kommer att gå bra och bli en fortsättning med fler vindkraftverk, säger Johan Åhlén.

I början av året stod Mjøstårnet klart i norska Brumunddal som med sina 18 våningar är världens nu högsta trähus. Det är ett pilotprojekt som huvudsakligen byggts med en limträkonstruktion som stomme och kan bana väg för andra hållbara projekt som utforskar nya lösningar i materialanvändning. Bostadsområdet Frostaliden i Skövde är ett annat aktuellt projekt som när det är klart kommer att bli ett av Sveriges största områden med höga trähus. Precis som Mjøstårnet har byggnaderna en bärande konstruktion av trä med Moelvens egenutvecklade pelar-balksystem Trä8.

Men historien bakom limträ börjar inte i Töreboda, utan i Tyskland i slutet av 1800-talet.

År 1906 fick den tyska snickaren Otto Hetzer patent på en metod för att limma samman brädor till böjda konstruktioner. Syftet var att göra bärverkets utformning oberoende av ett växande träds dimensioner, liksom möjligheten att tillverka olika former och olika tvärsnitt. En annan viktig del av uppfinningen var att utjämna virkesdefekternas inverkan. Genom sortering kunde rätt virkeskvalitet användas för tvärsnittets olika delar med bättre kvaliteter i konstruktionselementets drag- och tryckzon.

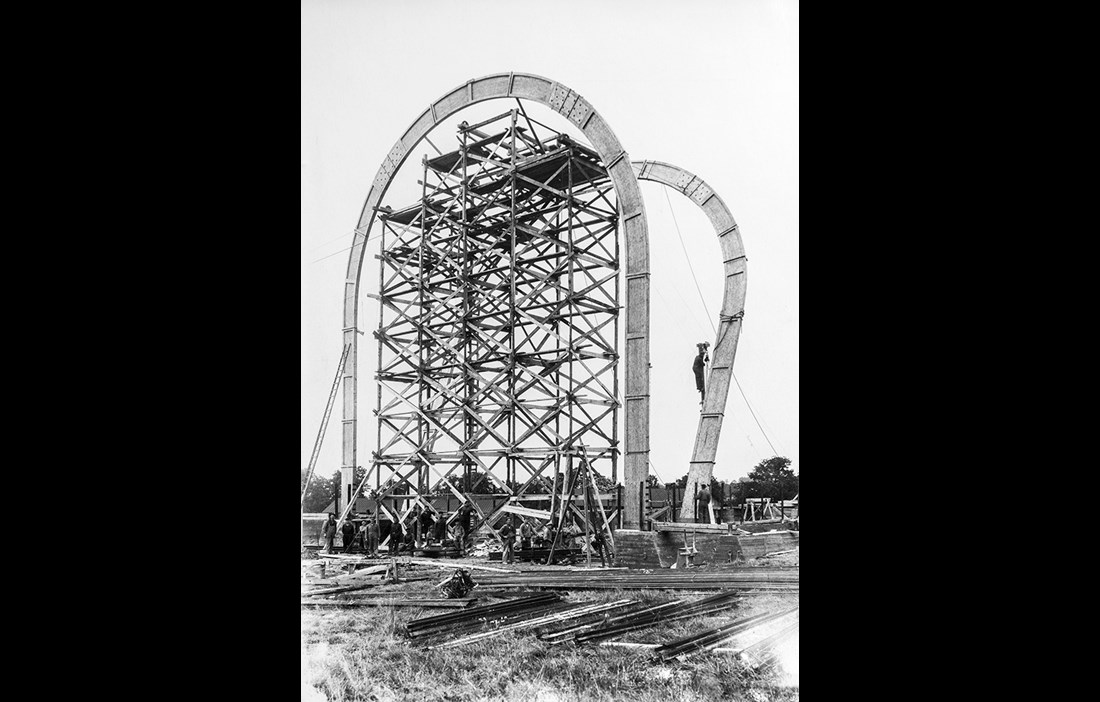

Via framsynta norska ingenjörer och entreprenörer kom limträtekniken till Sverige. Den första produktionen startade hos AB Träkonstruktioner i Töreboda 1919 där fabriksbyggnaden med Otto Hetzers treledsbågar, Sveriges första limträhall, fortfarande står kvar. Det var norrmannen Guttorm Brekke som köpte patentet för så kallade Hetzer-Binder med ensamrätt för Sverige, Norge och Finland. Han fick då även tillgång till det hemliga receptet på lim som Otto Hetzer tagit fram.

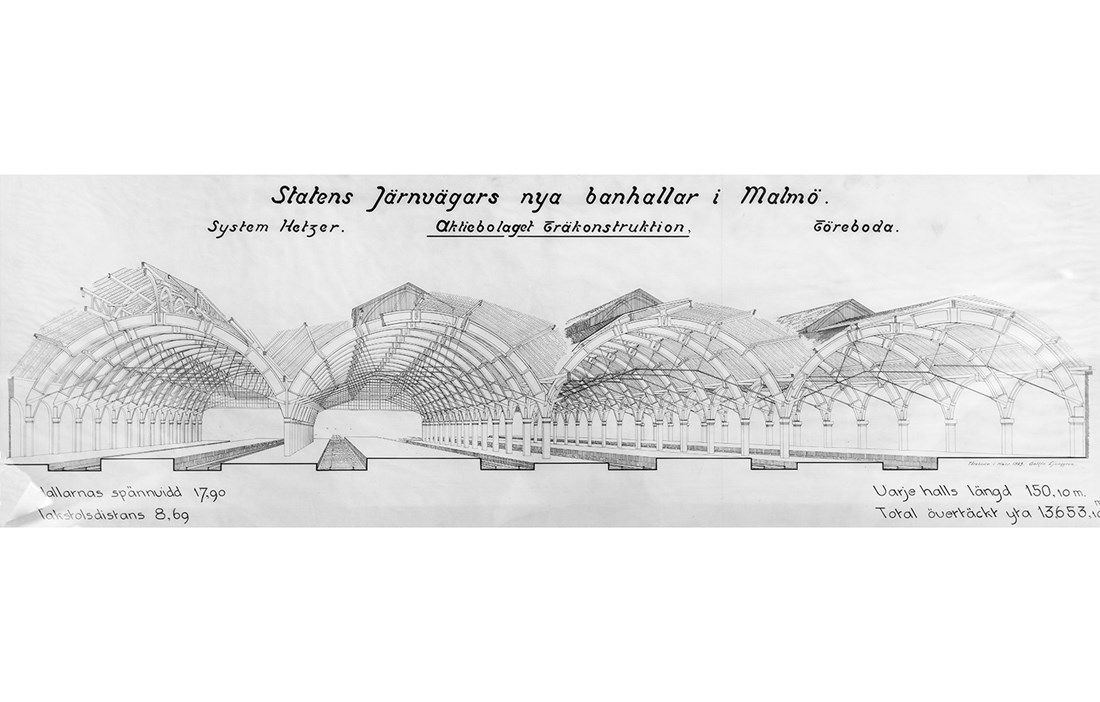

Vid den här tiden skedde en omfattande utbyggnad av järnvägen i Sverige, och AB Träkonstruktioner blev en betydande leverantör till SJ som 1923 beställde limträ till Malmö centralstations banhall. Året därpå försattes ab Träkonstruktioner i konkurs och det nya företaget ab Fribärande Träkonstruktioner bildades. Den första beställningen blev konstruktionerna till Stockholms centralstation vilken var en riktigt bra start för den fortsatta satsningen på takkonstruktioner av limträ.

Ingenjör David Tenning, som hade anställts i ab Träkonstruktioner, spelade en viktig roll för utvecklingen av limträ och blev vd i det nybildade företaget. Många spektakulära byggnader såg dagens ljus under hans ledning, bland annat Salkhallen i Alvik. Den invigdes 1937 och hade 8 limträbågar med 47 meters spännvidd. En flyghangar vid f1 utanför Västerås byggdes 1937 med 10 limträbågar med 55 meters spännvidd, vilket då var världens största.

Sture Samuelsson är professor emeritus vid kth Arkitektur i Stockholm och har varit högst delaktig i att utveckla det moderna träbyggandet i Sverige. Han är även författare till boken Ingenjörens konst, en bok om grundläggande arkitekturhistoria kopplad till material och teknikutveckling.

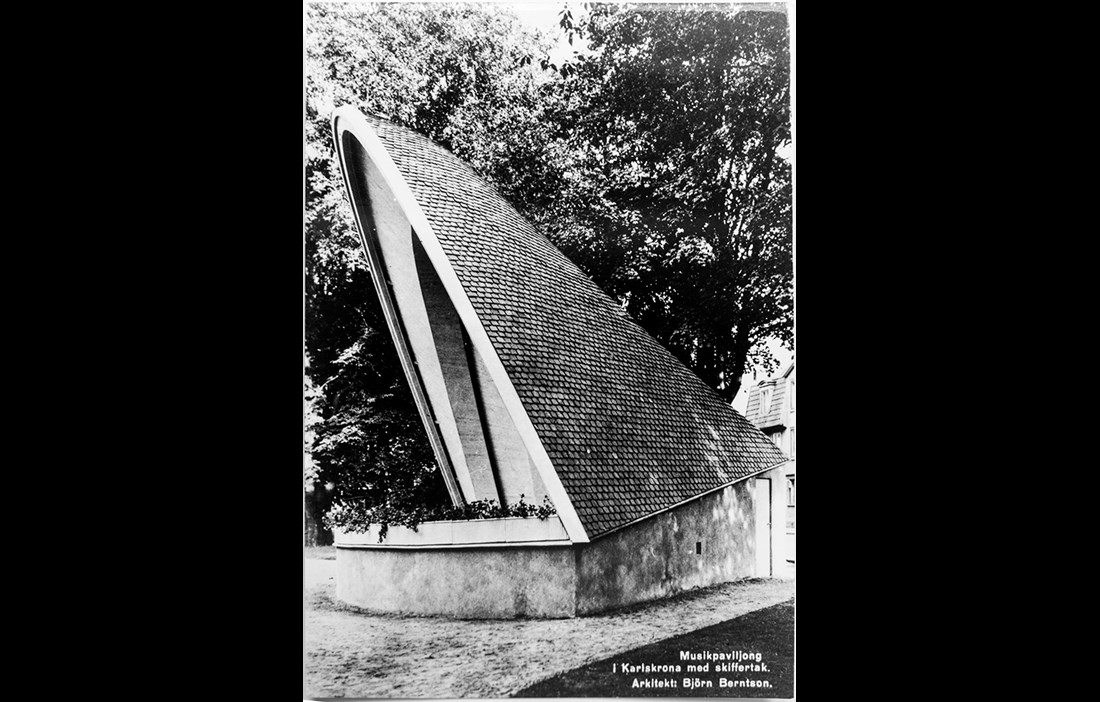

– Limträ är ett fantastiskt material eftersom det är förhållandevis lätt och klarar stora spännvidder. I Sverige vill jag lyfta fram några av Carl Nyréns projekt – Missionskyrkan i Jönköping och Gottsunda kyrka i Uppsala som är väldigt stiligt gjorda och goda exempel på ett okomplicerat träbyggande. Jag tycker att vi borde satsa mer på att utveckla tillämpningar och ta reda på vad som är den optimala prefabriceringsgraden för varje projekt, säger Sture Samuelsson.

I juni restes de första delarna av stommen till Sara kulturhus i Skellefteå. Den 80 meter höga byggnaden kommer med sina 20 våningar att bli världens högsta trähus när det står klart sommaren 2021. Produktionen av byggelementen, cirka 10 000 kubikmeter kl-trä och 2 200 kubikmeter limträ, sker på Martinsons fabrik i Bygdsiljum utanför Skellefteå och fraktas sedan till byggplatsen på lastbil. Uppdraget att leverera och montera Skellefteå kulturhus är den senaste i en lång rad större projekt för Martinsons som har lång erfarenhet och tidigare har stått bakom en rad profilerade träbyggnadsprojekt i form av skolor, idrottshallar och bostäder runt om Sverige.

Att Martinsons skulle få leverera limträ till världens högsta trähus var nog ingenting företagets grundare Karl Martinson kunde föreställa sig när han 1929 köpte ett ambulerande sågverk. I dag, 90 år senare, har företaget utvecklats till en koncern med stark position och spetskompetens inom modern träbyggnadsteknik.

Det var i mitten av 1960-talet som Karls barnbarn, den nyligen bortgångne Nils Martinson, gav sig av till Töreboda för att få inblick i hur en limträfabrik kunde drivas. Han återvände till Bygdsiljum, fylld av entusiasm, och 1965 kom företagets limträtillverkning i gång.

– Martinsons har alltid varit innovativa och modiga och försökt hitta sätt att förädla trä där limträ är en viktig del. Under de senaste åren har vi försökt förenkla produkten limträ och göra den enklare och mer tillgänglig både för bygghandeln och slutkunden. Det har lett till att man lyft fram och synliggjort materialet, vilket fört med sig en positiv utvecklingskurva, säger Lars Källströmer, försäljningschef för byggprodukter på Martinsons.

Stig Axelsson arbetar som försäljningschef på Martinsons Byggsystem som gör totalentreprenader på leverans och montage av deras byggsystem där limträstommar, KL-trä och broar ingår. Han menar att allt fler aktivt väljer en stomme av limträ, inte minst av miljöskäl.

– Byggherrarna har börjat vakna och fattat att det här med träbyggande är ett tåg som börjat rulla på allvar. Nu vill alla ha den kunskap som krävs för att bygga i trä.

På 1960-talet kom fler mer eller mindre seriösa aktörer in på den svenska limträmarknaden. Priset sjönk liksom kvaliteten på limträbalkarna som inte höll vad de lovade. Detta gjorde att de seriösa limträtillverkarna gick samman och drev igenom en nationell institution för kvalitetskontroll som fick namnet Svensk Limträkontroll. Några år senare, 1973, bildades Svenskt Limträ som var den svenska limträindustrins branschorgan för teknisk information och utveckling. I dag är verksamheten organiserad i Limträkommittén inom Svenskt Trä.

Under 1970-talet blev hydrauliken vanligare i produktionen av limträ. Starkare och större maskiner med högre kapacitet introducerades, vilket gjorde att många tunga, manuella arbeten successivt försvann. Limmet som används har också utvecklats i flera steg, från det ursprungliga kaseinlimmet till det väderbeständiga fenol-recorcinollimmet. I dag används

i huvudsak muf-lim, melamin-urea-formaldehyd, som ger en vitaktig limfog. Det är vattenbaserat och snällare mot både människa och miljö och har en sekundsnabb härdningstid när en högfrekvensugn med mikrovågsteknik används.

Holger Gross är byggnadsingenjör och var fram till 2006 ansvarig för Svenskt Limträ. Han vill gärna lyfta fram människorna bakom limträet. Pionjärerna inom tillverkningen och de som i dag för traditionen vidare på ett förtjänstfullt sätt.

– Det finns ett stort engagemang i branschen och en mycket hög kompetens hos våra tre inhemska producenter. Det märks att de hundra år som limträ funnits på den svenska marknaden skapat en trygghet kring materialet. Vi har fortfarande en resa kvar att göra när det gäller att utbilda konstruktörer och arkitekter, men är på god väg. Inte minst med framtagandet av Limträhandbok del 1–4 samt andra satsningar på utbildningsmaterial.

Den tredje limträtillverkaren, Setra Trävaror, har fullt upp med ett av företagets hittills största limträprojekt. Vid sågverket i Hasselfors strax utanför Örebro, byggs en ny industrilokal helt av limträ och KL-trä som ska rymma ett nytt justerverkshyvleri.

Setras limträtillverkning i bruksorten Långshyttan i södra Dalarna startade även den 1965. Till en början skedde tillverkningen vid sidan om sågverket som också inhyste en takstolsfabrik. Drygt 30 år senare, 1996, byggdes en ny limträfabrik och efter en investering på cirka 20 miljoner kronor uppgraderades fabriken 2007. Sedan dess har tillverkningen anpassats för att möta de ökade kundkraven på limmat trä och formstabila produkter. Bland annat har man investerat i en CNC-maskin för att bättre kunna möta efterfrågan på färdigbearbetade produkter.

Anläggningen i Långshyttan har en hög automatiseringsgrad och en produktionsvolym på cirka 50 000 kubikmeter per år. Verksamheten präglas av framåtanda och nytänkande, och medarbetarna har in i minsta detalj arbetat för att optimera och effektivisera sättet att arbeta.

– Vi märker att fler och fler får upp ögonen för limträ och att materialet tar marknadsandelar när det gäller byggstommar. Det beror på att det är starkt, vackert och lätt att hantera och bearbeta. Dessutom har det en självklar plats i kretsloppssamhället. Det arbete som gjorts i Långshyttan är beundransvärt på många sätt. Här finns ett driv framåt där alla medarbetare är medvetna om att just deras insats är avgörande för slutresultatet, säger Thomas Kling, produktspecialist limträ på Setra.

Setra har under de senaste åren renodlat sin verksamhet och satsat på segmentet för bygg och konstruktion där även limträ ingår. Under sommaren lanserades ett nytt koncept för standardhallar med limträstomme, speciellt anpassade för verksamheter inom lantbruk, industri, lager och logistik.

Teknikutvecklingen i branschen har bidragit till en högre kvalitet på de svenska limträprodukterna. Sågverken har kontinuerligt höjt nivån med bland annat förbättrad sorteringsutrustning. Det betyder att materialet som kommer till limträtillverkarna har en hög och jämn kvalitet. Digital teknik i kombination med maskinell bearbetning har på många sätt revolutionerat branschen. Med numeriskt styrda cnc-maskiner kan balken bearbetas automatiskt. Toleransnivåerna minskar och möjliggör stora, sammansatta konstruktioner med många olika komponenter som kopplas ihop med millimeterpassning.

På KTH i Stockholm träffar vi Roberto Crocetti. Han har lång erfarenhet av träbyggande, både som ingenjör och tidigare forsknings- och utvecklingsansvarig hos Moelven Töreboda och som forskare och föreläsare på Chalmers och Lunds universitet. Sedan hösten 2017 är han adjungerad professor vid KTH och hösten 2018 gjorde han comeback i Töreboda.

– Det är väldigt många studenter som är superintresserade av trä. De inser miljöfördelarna och blir förvånade när jag visar vad man faktiskt kan åstadkomma.

Vi slutar där vi började, hos den pigga hundraåringen i Töreboda. I Sveriges första hallbyggnad av limträ har Roberto Crocetti byggt upp en testrigg där man kan testa avancerade förband, olika bjälklagslösningar och balkuppbyggnader. Han har många idéer kring hur limträ kan utvecklas och är inte främmande för kombinationer med andra material.

– Jag tycker att man ska använda så mycket trä som möjligt, men inte in absurdum. Risken är att man tappar både funktion och estetik. Jag och mina studenter tittar bland annat på att utveckla nya förband som skulle göra limträ mer konkurrenskraftigt, liksom möjligheten att använda andra träslag än gran i syfte att förbättra både styrka och beständighet. Om man har det minsta intresse för ingenjörskonst och gestaltning så är trä ett fantastiskt material, i synnerhet limträ.

Även om mycket är sig likt sedan landets första limträbalk tillverkades för hundra år sedan så bidrar ny teknik, nya produktionsprocesser och ny kunskap till att ständigt förbättra möjligheterna att uttrycka sig med materialet.

Text Katarina Brandt